Covestro heeft een innovatief proces ontwikkeld voor het recyclen van polycarbonaat. De vestiging in de Antwerpse haven is al sinds eind jaren ’80 een van de belangrijkste productiesites van deze hoog-temperatuurbestendige en quasi onbreekbare kunststof, die zich transparant als glas kan voordoen en tegelijk in alle mogelijke kleuren beschikbaar is. Daardoor kent het materiaal vele toepassingen in ons dagelijks leven.

Omwille van zijn transparantie wordt polycarbonaat onder meer ingezet in serres, veranda’s en carports. Vanwege de sterkte wordt het gebruikt voor o.a. veiligheids-, fiets- en motorhelmen. Dankzij de designmogelijkheden is het de ideale kunststof om elektrische auto’s vorm te geven en vanwege zijn hoog-temperatuurbestendigheid is het een materiaal bij uitstek voor medische toepassingen die moeten kunnen gesteriliseerd worden.

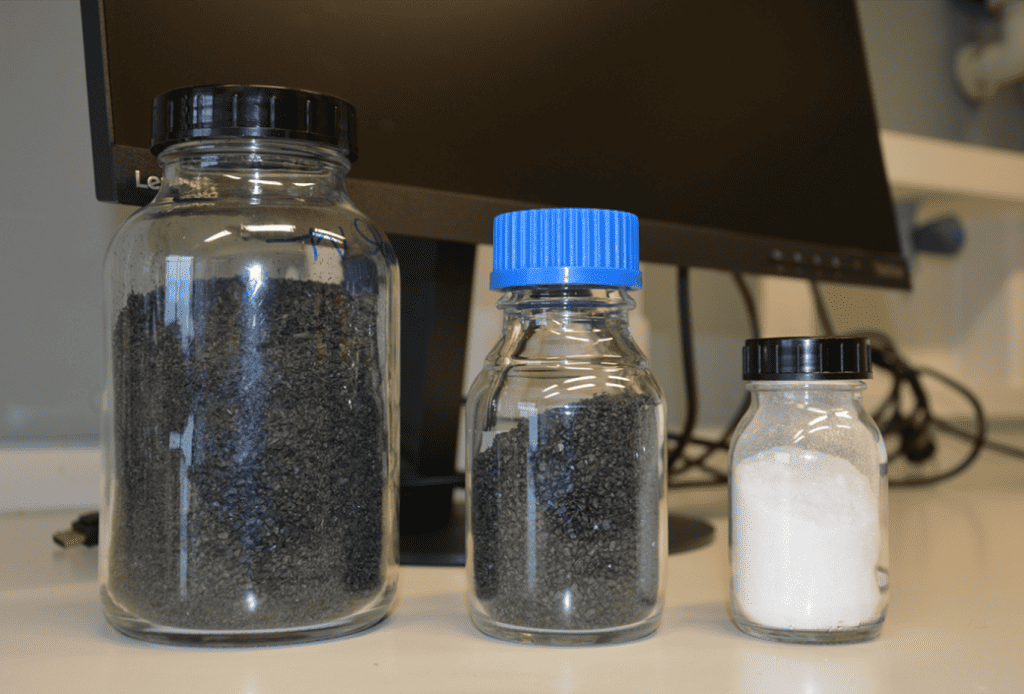

Een andere veelvoorkomende toepassing is de behuizing van tv-, pc- en laptopschermen. Daar vind je polycarbonaat terug in een mengsel met een andere kunststof, met toegevoegde (vaak grijze of zwarte) kleurstof en additieven. Deze combinatie geeft de behuizing van elektrische toestellen uitzonderlijke eigenschappen, die ook vanuit veiligheidsoogpunt van belang zijn: een mooi design, in combinatie met hoog-temperatuurbestendigheid en een goede elektrische isolatie.

Een R&D-doorbraak ‘Made in Antwerpen’

In het Technology Center van Covestro in de Antwerpse haven ontwikkelden onderzoekers nu een chemisch-recyclageproces waarmee de behuizing van tv-, pc- en laptopschermen rechtstreeks herleid kan worden naar het product waaruit de kunststof initieel werd gemaakt. Dat product kan vervolgens als alternatieve grondstof opnieuw in het productieproces worden gevoed. Deze R&D-doorbraak ‘Made in Antwerpen’ werd recent op laboschaal gerealiseerd. Het Duitse hoofdkantoor wil het proces nu verder gaan optimaliseren en opschalen in een pilotfabriek in Leverkusen.

Covestro’s pad naar circulariteit

Covestro wil volledig circulair worden. Het wil in 2035 klimaatneutraal zijn in haar productie-activiteiten en wil op termijn overschakelen op hernieuwbare grondstoffen. Via moderne afvalrecycling kunnen ook gerecyclede eindproducten immers een nieuwe grondstof worden en op die manier de cirkel sluiten.

‘Als producent van kunststoffen zoals polycarbonaat zijn we verantwoordelijk voor onze materialen, ook aan het einde van hun levensduur. Ons voordeel is: we weten hoe onze producten zijn ontworpen en we kunnen daarom gericht onderzoek doen naar recyclingoplossingen’, zegt Thorsten Dreier, Covestro’s Chief Technology Officer. ‘De chemische recycling van polycarbonaat is een voorbeeld bij uitstek waarmee onze R&D-collega’s laten zien dat gesloten kringlopen in de toekomst mogelijk zijn. In een circulaire wereld moeten we kunststoffen bij einde leven opnieuw inzetten als alternatieve grondstoffen.’

Twee complementaire recyclingtechnieken

Mechanische recycling van polycarbonaat is al een belangrijk onderdeel van Covestro’s circulaire strategie. Maar het mechanische-recyclingproces kan alleen ingezet worden als afvalstromen voldoende zuiver zijn en als het gerecyclede polycarbonaat voldoet aan de kwaliteitsvereisten voor de toekomstige toepassing.

Chemische recycling werkt op een complementaire manier aan mechanische recycling: het zet kunststoffen via een chemisch proces weer om in monomeren, d.w.z. hun individuele bouwstenen. Deze chemische stoffen kunnen vervolgens opnieuw ingezet worden als grondstof voor nieuwe kunststoffen.

Chemische recycling, voor meer hoogwaardige toepassingen

Chemische recycling kan daardoor ruimere afvalstromen verwerken, meer bepaald van kunststoffen die ongeschikt zijn voor mechanische recyclage. Het maakt de productie mogelijk van nieuwe kunststoffen die aan de hoogste kwaliteitseisen moeten voldoen en bestemd zijn voor toepassingen die topkwaliteit vereisen op gebied van veiligheid, optische transparantie of esthetiek. Covestro zet daarom actief in op het ontwikkelen van chemische recycling.

‘Afvalstromen met verschillende componenten en met een productgehalte van meer dan 50 procent polycarbonaat – zoals tv-, pc- en laptopschermen – kunnen via deze chemische weg gerecycled worden. Dat hebben we nu met verschillende polycarbonaathoudende plastic-afvalstromen in ons Antwerps R&D-lab met succes aangetoond’, legt Jan Busch, hoofd van het Antwerpse Technology Center, uit. ‘Met behulp van dit chemolyse-proces kunnen we deze producten recyclen tot een rechtstreeks tussenproduct van polycarbonaat. Zo kunnen we de kringloop volledig sluiten en dat maakt het recyclingproces zeer duurzaam.’

Volgende stap: opschalen naar semi-industrieel niveau

Na deze succesvolle doorbraak in het laboratorium is de volgende ontwikkelingsfase al ingezet. Covestro is van plan om een pilotfabriek te bouwen om daarin verdere ervaring op te bouwen die nodig is voor een eventuele uitbreiding van het proces naar industriële schaal. Daar worden de komende jaren miljoenen euro’s in geïnvesteerd. De proeffabriek zal gebouwd worden in Leverkusen, Duitsland.

Covestro Antwerpen is klaar voor de toekomst

‘Dit is een pluim op de hoed van onze Antwerpse R&D-collega’s, die met al hun expertise vanuit onze vestiging in de haven meewerken aan wereldwijde onderzoeksprojecten binnen Covestro. We zetten hiermee onze vestiging en de competenties van al onze Antwerpse collega’s wereldwijd op de kaart. Samen met de uitbreiding van onze productie voor grondstoffen voor woningisolatie, toont deze R&D-doorbraak bovendien aan dat Covestro in Antwerpen op de eerste rij staat als toekomstgerichte site’, aldus Georg Wagner, managing director van Covestro in Antwerpen.