Bilfinger Engineering & Maintenance (E&M) Belgium/Netherlands heeft de opdracht gekregen om het ontwerp van de faciliteit af te ronden en te implementeren en de technologie van Circtec naadloos te integreren in de hele architectuur van de fabriek. Dankzij jarenlange ervaring van de aanbieder van industriële diensten als onafhankelijke systeemintegrator, vooral in de context van energietransitie, in combinatie met tientallen jaren expertise in de gas en chemische industrie, voldoet de fabriek aan de hoogste normen op het gebied van prestaties en energie-efficiëntie. Op basis van deze ervaring biedt Bilfinger Circtec bovendien in-house advies op het gebied van bijvoorbeeld veiligheid en naleving van regelgeving in alle fasen van de implementatie. Door zowel de geïntegreerde adviesdiensten als alle noodzakelijke ingenieursdiensten vanuit één enkele bron aan te bieden, kan Bilfinger ervoor zorgen dat de klant de hoogst mogelijke efficiëntie bereikt.

“We zijn verheugd om met Circtec samen te werken om hun activiteiten uit te breiden door het ontwerp van hun fabriek om te zetten in een eersteklas faciliteit. Dankzij onze expertise op het gebied van engineering en systeemintegratie kunnen we ervoor zorgen dat deze historische fabriek zo efficiënt mogelijk functioneert, wat aanzienlijk bijdraagt aan de duurzaamheid en het behoud van grondstoffen in Nederland en in heel Europa,” zegt Kevin Pieterse, Vice President Engineering bij Bilfinger E&M BeNe.

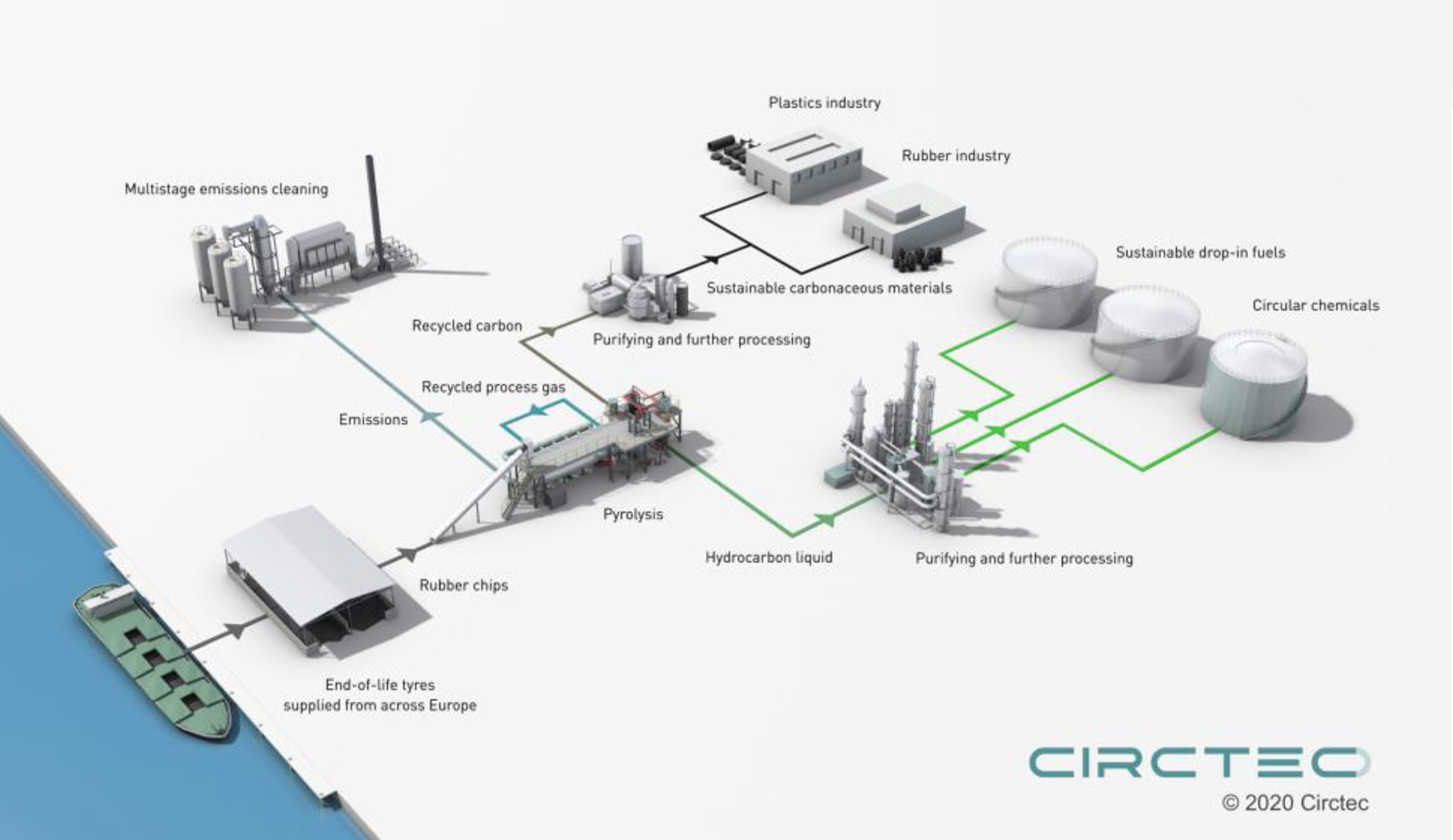

De fabriek in Delfzijl zal werken op basis van een gesloten kringloopsysteem, aangedreven door de gassen die vrijkomen tijdens het recyclingproces. End-of-life banden, die bestemd zijn voor verbranding en export naar het buitenland, worden omgezet in rubbersnippers en verwerkt via het gepatenteerde CIFRTM-pyrolysesysteem van Circtec. Dit is een proces waarbij afval thermisch wordt ontbonden in een zuurstofvrije omgeving, waarbij koolwaterstofvloeistoffen, gassen en vaste koolstof worden gewonnen. Na de pyrolyse worden de gassen en vloeistoffen gescheiden, gekoeld, gecondenseerd en geraffineerd tot HUPATM van Circtec – een duurzame scheepsbrandstof – en circulaire nafta. Dit kan worden gebruikt als gerecyclede petrochemische grondstof voor de milieuvriendelijke productie van kunststoffen en chemicaliën. Daarnaast wordt de vaste koolstof gezuiverd en verwerkt tot teruggewonnen roet voor hergebruik in de productie van kunststoffen en rubberproducten, waardoor de recyclingkringloop rond is.

“Circtec heeft Bilfinger zorgvuldig uitgekozen als EPCm-partner vanwege de sectorkennis van Bilfinger op het gebied van industriële projecten in de circulaire economie en hernieuwbare energie, en hun inzet om goed beheerde projecten binnen de afgesproken tijd op te leveren”, zegt Allen Timpany, CEO van Circtec.

Na oplevering zal de fabriek in Delfzijl de grootste in zijn soort in Europa zijn, met een capaciteit van 200.000 ton banden per jaar. Deze capaciteit vertegenwoordigt ongeveer 5% van de 3,6 miljoen ton end-of-life autobanden die elk jaar in Europa worden gegenereerd. Door vervanging van het gebruik van fossiele brandstoffen levert dit een CO2-uitstootbesparing op die gelijk is aan ongeveer 3% van de uitstoot van de hele chemische industrie in Nederland.